- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Resumo das causas de abaulamento em baterias de íon de lítio soft pack

2023-08-29

Resumo das causas de abaulamento em baterias de íon de lítio soft pack

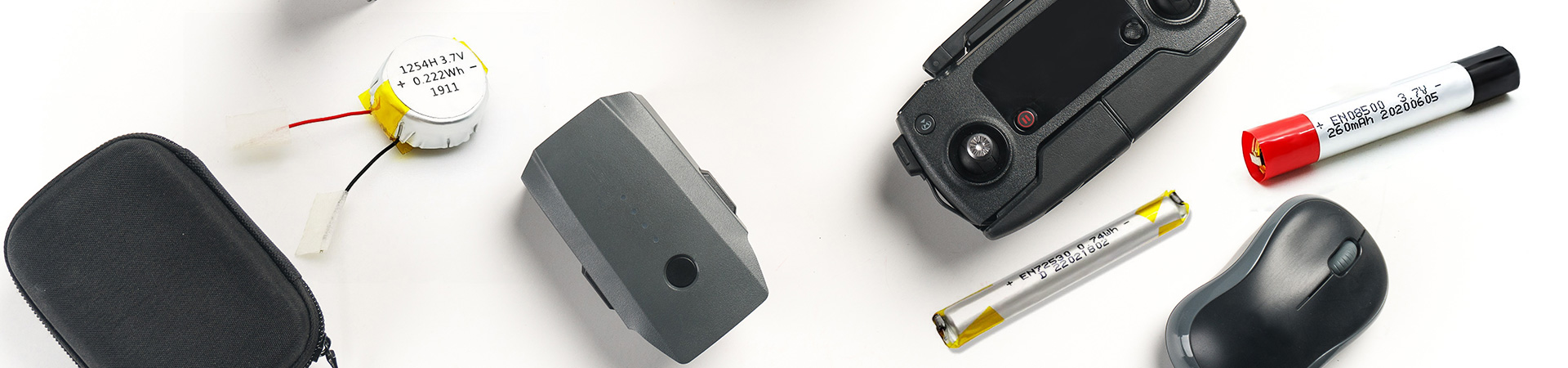

Existem muitas razões para o inchaço das baterias de íon-lítio soft pack. Com base na experiência experimental de pesquisa e desenvolvimento, o autor divide as causas do abaulamento da bateria de lítio em três categorias: primeiro, o aumento da espessura causado pela expansão do eletrodo da bateria durante o ciclismo; O segundo é o inchaço causado pela oxidação e decomposição do eletrólito para produzir gás. O terceiro é o abaulamento causado por defeitos de processo, como umidade e cantos danificados devido à embalagem frouxa da bateria. Em diferentes sistemas de baterias, o fator dominante para alterações na espessura da bateria é diferente. Por exemplo, em sistemas de eletrodo negativo de titanato de lítio, o principal fator de abaulamento é o tambor de gás; No sistema de eletrodo negativo de grafite, a espessura da placa do eletrodo e a produção de gás promovem o inchaço da bateria.

1、 Mudança na espessura da placa do eletrodo

Discussão sobre os fatores e mecanismos que influenciam a expansão do eletrodo negativo de grafite

O aumento na espessura das células durante o processo de carregamento das baterias de íons de lítio é atribuído principalmente à expansão do eletrodo negativo. A taxa de expansão do eletrodo positivo é de apenas 2-4%, e o eletrodo negativo geralmente é composto de grafite, adesivo e carbono condutor. A taxa de expansão do próprio material de grafite atinge ~10%, e os principais fatores que influenciam a mudança na taxa de expansão do eletrodo negativo de grafite incluem: formação de filme SEI, estado de carga (SOC), parâmetros de processo e outros fatores de influência.

(1) Durante o primeiro processo de carga e descarga de baterias de íon-lítio formadas por filme SEI, o eletrólito sofre uma reação de redução na interface sólido-líquido das partículas de grafite, formando uma camada de passivação (filme SEI) cobrindo a superfície do eletrodo material. A formação do filme SEI aumenta significativamente a espessura do ânodo e, devido à formação do filme SEI, a espessura da célula aumenta em cerca de 4%. Do ponto de vista do processo de ciclagem de longo prazo, dependendo da estrutura física e da área superficial específica dos diferentes grafites, o processo de ciclagem resultará na dissolução do SEI e no processo dinâmico de nova produção de SEI, como grafite em flocos com maior expansão taxa do que a grafite esférica.

(2) Durante o processo de ciclagem da célula da bateria em estado carregado, a expansão volumétrica do ânodo de grafite exibe uma boa relação funcional periódica com o SOC da célula da bateria. Ou seja, à medida que os íons de lítio continuam a se incorporar no grafite (com um aumento no SOC da célula da bateria), o volume se expande gradativamente. À medida que os íons de lítio se separam do ânodo de grafite, o SOC da célula da bateria diminui gradualmente e o volume correspondente do ânodo de grafite diminui gradualmente.

(3) Do ponto de vista dos parâmetros do processo, a densidade de compactação tem um impacto significativo no ânodo de grafite. Durante o processo de prensagem a frio do eletrodo, uma grande tensão de compressão é gerada na camada de filme do ânodo de grafite, que é difícil de ser totalmente liberada no cozimento subsequente em alta temperatura e em outros processos do eletrodo. Quando a célula da bateria sofre carga e descarga cíclica, devido aos efeitos combinados de múltiplos fatores, como inserção e desprendimento de íons de lítio, inchaço do eletrólito no adesivo, o estresse da membrana é liberado durante o processo de ciclagem e a taxa de expansão aumenta. Por outro lado, a densidade de compactação determina a capacidade de poros da camada de filme anódico. A capacidade dos poros na camada do filme é grande, o que pode absorver efetivamente o volume da expansão do eletrodo. A capacidade dos poros é pequena e quando ocorre a expansão do eletrodo não há espaço suficiente para absorver o volume gerado pela expansão. Neste momento, a expansão só pode expandir-se para o exterior da camada de película, manifestando-se como a expansão de volume da película anódica.

(4) Outros fatores, como a resistência de ligação do adesivo (adesivo, partículas de grafite, carbono condutor e a resistência de ligação da interface entre o coletor e o fluido), taxa de descarga de carga, capacidade de inchaço do adesivo e do eletrólito , a forma e a densidade de empilhamento das partículas de grafite e o aumento no volume do eletrodo causado pela falha do adesivo durante o processo de ciclagem têm um certo grau de impacto na expansão do ânodo.

Para cálculo da taxa de expansão, use o método anime para medir o tamanho da placa anódica nas direções X e Y, use o micrômetro para medir a espessura na direção Z e meça separadamente depois que a placa de estampagem e o núcleo elétrico estiverem totalmente carregados.

Figura 1 Diagrama esquemático da medição da placa anódica

A influência da densidade de compactação e da qualidade do revestimento na expansão do eletrodo negativo

Utilizando como fatores a densidade de compactação e a qualidade do revestimento, foram considerados três níveis diferentes para um planejamento experimental ortogonal de fator completo (conforme mostrado na Tabela 1), sendo as demais condições iguais para cada grupo.

Conforme mostrado nas Figuras 2 (a) e (b), após a célula da bateria estar totalmente carregada, a taxa de expansão da folha anódica na direção X/Y/Z aumenta com o aumento da densidade de compactação. Quando a densidade de compactação aumenta de 1,5g/cm3 para 1,7g/cm3, a taxa de expansão na direção X/Y aumenta de 0,7% para 1,3%, e a taxa de expansão na direção Z aumenta de 13% para 18%. Na Figura 2 (a), pode-se observar que sob diferentes densidades de compactação, a taxa de expansão na direção X é maior do que na direção Y. A principal razão para este fenômeno é causada pelo processo de prensagem a frio da placa polar. Durante o processo de prensagem a frio, quando a placa polar passa pelo rolo de prensagem, de acordo com a lei da resistência mínima, quando o material é submetido a forças externas, as partículas do material fluirão na direção de resistência mínima

Figura 2 Taxa de expansão dos ânodos em diferentes direções

Quando a placa anódica é prensada a frio, a direção com menor resistência é a direção MD (direção Y da placa do eletrodo, conforme mostrado na Figura 3). A tensão é mais fácil de liberar na direção MD, enquanto a direção TD (direção X da placa do eletrodo) apresenta maior resistência, dificultando a liberação da tensão durante o processo de laminação. A tensão na direção TD é maior que na direção MD. Portanto, após a folha do eletrodo estar totalmente carregada, a taxa de expansão na direção X é maior do que na direção Y. Por outro lado, a densidade de compactação aumenta e a capacidade dos poros da folha de eletrodo diminui (conforme mostrado na Figura 4). Ao carregar, não há espaço suficiente dentro da camada de filme anódico para absorver o volume de expansão de grafite, e a manifestação externa é que a folha do eletrodo se expande nas direções X, Y e Z como um todo. Nas Figuras 2 (c) e (d), pode-se observar que a qualidade do revestimento aumentou de 0,140g/1540,25mm2 para 0,190g/1540,25mm2, a taxa de expansão na direção X aumentou de 0,84% para 1,15%, e a a taxa de expansão na direção Y aumentou de 0,89% para 1,05%. A tendência da taxa de expansão no sentido Z é oposta à do sentido X/Y, apresentando tendência decrescente, de 16,02% para 13,77%. A expansão do ânodo de grafite exibe um padrão flutuante nas direções X, Y e Z, e a mudança na qualidade do revestimento se reflete principalmente na mudança significativa na espessura do filme. O padrão de variação anódica acima é consistente com os resultados da literatura, ou seja, quanto menor a relação entre a espessura do coletor e a espessura do filme, maior será a tensão no coletor.

Figura 4 Mudanças na fração de vazios sob diferentes densidades de compactação

O efeito da espessura da folha de cobre na expansão negativa do eletrodo

Selecione dois fatores de influência, espessura da folha de cobre e qualidade do revestimento, com níveis de espessura da folha de cobre de 6 e 8, respectivamente μm. As massas de revestimento do ânodo foram 0,140g/1, 540,25mm2 e 0,190g/1, 540,25mm2, respectivamente. A densidade de compactação foi de 1,6g/cm3 e as demais condições foram as mesmas para cada grupo de experimentos. Os resultados experimentais são mostrados na Figura 5. Nas Figuras 5 (a) e (c), pode-se observar que sob duas qualidades de revestimento diferentes, na direção X/Y 8 μ A taxa de expansão da folha de ânodo de folha de cobre m é menor do que 6 μm. O aumento na espessura da folha de cobre resulta num aumento no seu módulo de elasticidade (ver Figura 6), o que aumenta a sua resistência à deformação e aumenta a sua restrição à expansão do ânodo, resultando numa diminuição na taxa de expansão. De acordo com a literatura, com a mesma qualidade de revestimento, à medida que a espessura da folha de cobre aumenta, a relação entre a espessura do coletor e a espessura do filme aumenta, a tensão no coletor diminui e a taxa de expansão do eletrodo diminui. Na direção Z, a tendência de mudança na taxa de expansão é completamente oposta. Na Figura 5 (b), pode-se observar que à medida que a espessura da folha de cobre aumenta, a taxa de expansão aumenta; A partir da comparação das Figuras 5 (b) e (d), pode-se observar que quando a qualidade do revestimento aumenta de 0,140g/1 e 540,25mm2 para 0,190g/1540,25mm2, a espessura da folha de cobre aumenta e a taxa de expansão diminui. Aumentar a espessura da folha de cobre, embora benéfico para reduzir sua própria tensão (alta resistência), aumentará a tensão na camada do filme, levando a um aumento na taxa de expansão na direção Z, conforme mostrado na Figura 5 (b); À medida que a qualidade do revestimento aumenta, embora a folha espessa de cobre tenha um efeito promotor no aumento da tensão da camada de filme, ela também aumenta a capacidade de ligação da camada de filme. Neste momento, a força de ligação torna-se mais óbvia e a taxa de expansão na direção Z diminui.

Figura 6 curvas tensão-deformação de folhas de cobre com diferentes espessuras

O efeito do tipo de grafite na expansão negativa do eletrodo

Cinco tipos diferentes de grafite foram utilizados para o experimento (ver Tabela 2), com massa de revestimento de 0,165g/1540,25mm2, densidade de compactação de 1,6g/cm3 e espessura de folha de cobre de 8 μm. As demais condições são iguais, e os resultados experimentais são mostrados na Figura 7. Na Figura 7 (a), pode-se observar que existem diferenças significativas nas taxas de expansão de diferentes grafites na direção X/Y, com um mínimo de 0,27% e máximo de 1,14%. As taxas de expansão na direção Z são de 15,44% e 17,47%, respectivamente. Aqueles com grande expansão na direção X/Y apresentam pequena expansão na direção Z, o que é consistente com os resultados analisados na Seção 2.2. As células utilizando grafite A-1 apresentaram deformação severa com taxa de deformação de 20%, enquanto os demais grupos de células não apresentaram deformação, indicando que o tamanho da taxa de expansão X/Y tem impacto significativo na deformação celular.

Figura 7 Diferentes taxas de expansão de grafite

Conclusão

(1) Aumentar a densidade de compactação aumenta a taxa de expansão da folha anódica nas direções X/Y e Z durante o processo de enchimento completo, e a taxa de expansão na direção X é maior do que na direção Y (a direção X é a direção do eixo do rolo durante o processo de prensagem a frio da folha anódica e a direção Y é a direção da correia da máquina).

(2) Ao aumentar a qualidade do revestimento, a taxa de expansão na direção X/Y tende a aumentar, enquanto a taxa de expansão na direção Z diminui; O aumento da qualidade do revestimento levará a um aumento na tensão de tração na coleta de fluido.

(3) Melhorar a resistência do coletor de corrente pode suprimir a expansão do ânodo na direção X/Y.

(4) Diferentes tipos de grafite apresentam diferenças significativas nas taxas de expansão nas direções X/Y e Z, com o tamanho da expansão na direção X/Y tendo um impacto significativo na deformação celular.

2、 Abaulamento causado pela produção de gás da bateria

A produção interna de gás das baterias é outra razão importante para o abaulamento da bateria, seja durante o ciclo de temperatura ambiente, o ciclo de alta temperatura ou o armazenamento em alta temperatura, produzirá vários graus de produção de gás de abaulamento. Durante o processo inicial de carga e descarga da bateria, um filme SEI (Solid Electrolyte Interface) se formará na superfície do eletrodo. A formação do filme SEI negativo vem principalmente da redução e decomposição do EC (carbonato de etileno). Junto com a geração de alquil lítio e Li2CO3, uma grande quantidade de CO e C2H4 é gerada. DMC (Dimetil Carbonato) e EMC (Etil Metil Carbonato) em solventes também formam RLiCO3 e ROLi durante o processo de formação do filme, acompanhado pela produção de gases como CH4, C2H6 e C3H8, além de gases CO. Em eletrólitos à base de PC (carbonato de propileno), a produção de gás é relativamente alta, principalmente gás C3H8 gerado pela redução de PC. As baterias soft pack de fosfato de ferro-lítio sofrem a inflação mais severa após serem carregadas a 0,1C durante o primeiro ciclo. Como se pode verificar pelo exposto, a formação do SEI é acompanhada pela produção de grande quantidade de gás, o que é um processo inevitável. A presença de H2O nas impurezas fará com que a ligação PF no LiPF6 se torne instável, gerando HF, o que levará à instabilidade deste sistema de bateria e à geração de gás. A presença de H2O em excesso consumirá Li+ e gerará LiOH, LiO2 e H2, levando à produção de gases. Durante o armazenamento e processos de carga e descarga de longo prazo, também pode ser gerado gás. Para baterias seladas de íons de lítio, a presença de uma grande quantidade de gás pode causar a expansão da bateria, afetando assim seu desempenho e encurtando sua vida útil. As principais razões para a geração de gás durante o armazenamento da bateria são as seguintes: (1) A presença de H2O no sistema da bateria pode levar à geração de HF, causando danos ao SEI. O O2 no sistema pode causar oxidação do eletrólito, levando à geração de grande quantidade de CO2; (2) Se o filme SEI formado durante a primeira formação for instável, causará danos ao filme SEI durante a fase de armazenamento, e o reparo do filme SEI liberará gases compostos principalmente de hidrocarbonetos. Durante o ciclo de carga e descarga de longo prazo da bateria, a estrutura cristalina do material positivo muda, o potencial pontual irregular na superfície do eletrodo e outros fatores fazem com que alguns potenciais pontuais sejam muito altos, a estabilidade do eletrólito no eletrodo a superfície diminui, o espessamento constante da máscara facial na superfície do eletrodo faz com que a resistência da interface do eletrodo aumente, melhorando ainda mais o potencial de reação, fazendo com que a decomposição do eletrólito na superfície do eletrodo produza gás, e o material positivo também pode liberar gás.

Figura 8 Composição do gás da bateria Li4Ti5O12/LiMn2O4 após 5 meses de ciclo a 30, 45 e 60 ℃

O sistema eletrolítico comumente usado para baterias de íons de lítio é LiPF6/EC: EMC, onde LiPF6 tem o seguinte equilíbrio no eletrólito

O PF5 é um ácido forte que causa facilmente a decomposição de carbonatos, e a quantidade de PF5 aumenta com o aumento da temperatura. PF5 ajuda a decompor o eletrólito, produzindo gases CO2, CO e CxHy. O cálculo também indica que a decomposição da CE produz gases CO e CO2. C2H4 e C3H6 são gerados pela reação de oxidação-redução de C2H6 e C3H8 com Ti4+, respectivamente, enquanto Ti4+ é reduzido a Ti3+. De acordo com pesquisas relevantes, a geração de H2 vem de vestígios de água no eletrólito, mas o teor de água no eletrólito é geralmente 20 × Cerca de 10-6, para a produção de gás H2. O experimento de Wu Kai na Universidade Jiao Tong de Xangai selecionou grafite/NCM111 como a bateria com baixa contribuição e concluiu que a fonte de H2 é a decomposição de carbonato sob alta tensão.

3、 Processo anormal que leva à geração e expansão de gás

1. A embalagem inadequada reduziu significativamente a proporção de células de bateria infladas causadas por embalagens inadequadas. As razões para a má vedação superior, vedação lateral e desgaseificação das embalagens de três lados foram apresentadas anteriormente. A embalagem inadequada em ambos os lados levará à célula da bateria, que é representada principalmente pela vedação superior e desgaseificação. A vedação superior se deve principalmente à má vedação na posição da aba, e a desgaseificação se deve principalmente à estratificação (incluindo a separação do PP do Al devido ao eletrólito e ao gel). A embalagem inadequada faz com que a umidade do ar entre no interior da célula da bateria, fazendo com que o eletrólito se decomponha e produza gás.

2. A superfície do bolso está danificada e a célula da bateria é anormalmente danificada ou artificialmente danificada durante o processo de puxar, resultando em danos no bolso (como furos) e permitindo que água entre no interior da célula da bateria.

3. Danos nos cantos: Devido à deformação especial do alumínio no canto dobrado, a agitação do airbag pode distorcer o canto e causar danos ao Al (quanto maior a célula da bateria, maior o airbag, mais fácil será ser danificado), perdendo seu efeito de barreira na água. Cola anti-rugas ou cola quente pode ser adicionada aos cantos para aliviar o problema. E é proibido movimentar as células da bateria com airbags em cada processo após a vedação superior, e mais atenção deve ser dada ao método de operação para evitar a oscilação do conjunto de células da bateria na placa envelhecida.

4. O conteúdo de água dentro da célula da bateria excede o padrão. Uma vez que o teor de água exceda o padrão, o eletrólito falhará e produzirá gás após a formação ou desgaseificação. As principais razões para o teor excessivo de água no interior da bateria são: o teor excessivo de água no eletrólito, o teor excessivo de água na célula nua após o cozimento e a umidade excessiva na sala de secagem. Se houver suspeita de que o teor excessivo de água pode causar inchaço, pode ser realizada uma inspeção retrospectiva do processo.

5. O processo de formação é anormal e um processo de formação incorreto pode fazer com que a célula da bateria infle.

6. O filme SEI é instável e a função de emissão da célula da bateria é ligeiramente inflada durante o processo de carga e descarga do teste de capacidade.

7. Sobrecarga ou descarregamento: Devido a anormalidades no processo, na máquina ou na placa de proteção, as células da bateria podem ser sobrecarregadas ou descarregadas excessivamente, resultando em fortes bolhas de ar nas células da bateria.

8. Curto-circuito: Devido a erros operacionais, as duas abas da célula da bateria carregada entram em contato e sofrem um curto-circuito. A célula da bateria sofrerá uma explosão de gás e a tensão diminuirá rapidamente, fazendo com que as abas fiquem pretas.

9. Curto-circuito interno: O curto-circuito interno entre os pólos positivo e negativo da célula da bateria causa rápida descarga e aquecimento da célula da bateria, bem como forte sopro de gás. Existem muitas razões para os curtos-circuitos internos: questões de design; Encolhimento, ondulação ou dano da película de isolamento; Desalinhamento bicelular; Rebarbas perfurando a membrana de isolamento; Pressão excessiva de fixação; Aperto excessivo da máquina de passar bordas, etc. Por exemplo, no passado, devido à largura insuficiente, a máquina de passar bordas comprimia excessivamente a entidade da célula da bateria, resultando em curto-circuito e inchaço do cátodo e do ânodo.

10. Corrosão: A célula da bateria sofre corrosão e a camada de alumínio é consumida pela reação, perdendo sua barreira à água e causando expansão do gás.

11. Bombeamento de vácuo anormal, causado por motivos do sistema ou da máquina. A desgaseificação não é completa; A zona de radiação térmica da vedação a vácuo é muito grande, fazendo com que a baioneta de sucção de desgaseificação não perfure efetivamente o saco de bolso, resultando em sucção suja.

Medidas para suprimir a produção anormal de gás

4. A supressão da produção anormal de gás requer o início do projeto do material e dos processos de fabricação.

Em primeiro lugar, é necessário projetar e otimizar o material e o sistema eletrolítico para garantir a formação de um filme SEI denso e estável, melhorar a estabilidade do material do eletrodo positivo e suprimir a ocorrência de produção anormal de gás.

Para o tratamento de eletrólitos, o método de adição de uma pequena quantidade de aditivos formadores de filme é frequentemente utilizado para tornar o filme SEI mais uniforme e denso, reduzindo o desprendimento do filme SEI durante o uso e a produção de gás durante a regeneração, o que leva à bateria abaulado. Pesquisas relevantes foram relatadas e aplicadas na prática, como Cheng Su, do Harbin Institute of Technology, que relatou que o uso de aditivo formador de filme VC pode reduzir o abaulamento da bateria. No entanto, a investigação centrou-se principalmente em aditivos de componente único, com eficácia limitada. Cao Changhe e outros da Universidade de Ciência e Tecnologia do Leste da China usaram o composto VC e PS como um novo aditivo formador de filme eletrolítico, obtendo bons resultados. A produção de gás da bateria foi significativamente reduzida durante o armazenamento e ciclagem em alta temperatura. A pesquisa mostrou que os componentes da membrana SEI formados por EC e VC são carbonato de alquil-lítio linear. Em altas temperaturas, o carbonato de alquil lítio ligado ao LiC é instável e se decompõe em gases como o CO2, resultando no inchaço da bateria. O filme SEI formado por PS é alquilsulfonato de lítio. Embora o filme apresente defeitos, ele possui uma certa estrutura bidimensional e ainda é relativamente estável quando ligado ao LiC em altas temperaturas. Quando VC e PS são usados em combinação, o PS forma uma estrutura bidimensional defeituosa na superfície negativa do eletrodo em baixa tensão. À medida que a tensão aumenta, o VC forma uma estrutura linear de carbonato de alquil lítio na superfície negativa do eletrodo. O carbonato de alquil lítio preenche os defeitos da estrutura bidimensional, formando um filme SEI estável com uma estrutura de rede ligada ao LiC. A membrana SEI com esta estrutura melhora muito a sua estabilidade e pode suprimir eficazmente a produção de gás causada pela decomposição da membrana.